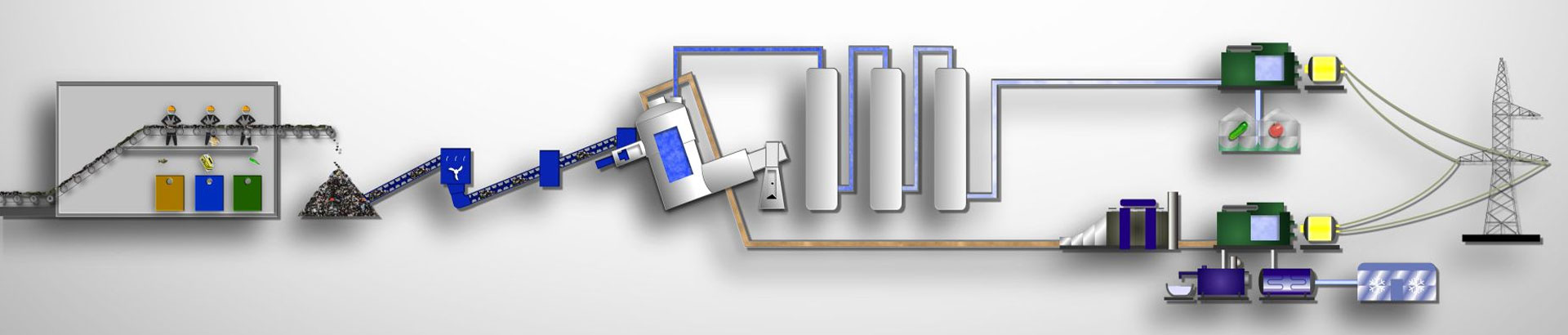

ТЕХНОЛОГІЯ ПЕРЕРОБКИ КОМУНАЛЬНИХ ВІДХОДІВ

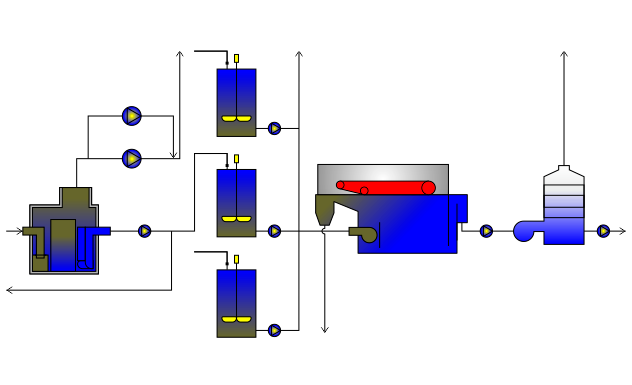

Короткий опис процесу безполуменевої газифікації утворювання комунальних відходів на обладнанні комплексу.Склад комплексу безполуменевої газифікації

До складу комплексу безполуменевої газифікації комунальних відходів що утворюються, будуть входити наступні основні блоки:-

Блок селекції завантажуємого матеріалу -

для сортування вступників відходів (відбору каменів і піску, брухту металів, скла і харчових відходів з біомасою) -

Блок безполуменевої газифікації -

для вироблення синтез-газу і коксу -

Блок біологічного газу -

для переробки харчових відходів і біомаси

Блок селекції завантажуваного матеріалу (комунальних відходів, що утворюються)

Блок селекції призначений для сортування та подрібнення утворених комунальних відходів, з метою їх підготовки для модулів безполуменевої газифікації, вибірки харчових відходів і рослинної маси для блоку біологічного газу з енергетичним обладнанням, а також відбору вторинної сировини у вигляді брухту чорних і кольорових металів, скла для їх подальшої реалізації на сторону. Паралельно буде проводитися відсіювання інертних матеріалів у вигляді піску, каменів і будівельного сміття.Блок біологічного газу з енергетичним обладнанням

Відсортована частина сировини, у вигляді харчових відходів і біомаси, має свої особливості, тому для їх переробки потрібна наявність додаткової ділянки попередньої підготовки (подрібнення, відділення неорганічних включень і пастеризація).Накопичення подібної частини підготовленої сировини розраховане на 1-2 дня і відбувається в приймальному резервуарі.

Після приймального резервуара харчові відходи перекачуються в реактор, в якому знаходяться від 8 до 10 діб. Там створюються спеціальні температурні умови від + 25 ° С до + 28 ° С з дотриманням відповідної по технологічному процесу вологості з контролем рівня рН.

З реактора йде дозована подача сировини в біологічний блок для збереження бактеріального балансу в біологічному субстраті. Відпрацьований біологічний субстрат завантажується і розвантажується автоматично. Після розвантаження біологічний субстрат поділяють на тверді біологічні добрива і рідкі біологічні добрива.

Одержуваний біологічний газ збирається в зовнішніх газгольдерах і використовується для вироблення необхідної для комплексу електричної і теплової енергії. Відведення біологічного газу відбувається по трубопроводу, який оснащений пристроями автоматичного відведення конденсату і запобіжними пристроями, які захищають газгольдер від перевищення допустимого тиску.

З газгольдера біологічний газ безперервно подається на газову поршневу установку для вироблення електричної і теплової енергії. Управління роботою всім блоком біологічного газу з енергетичним обладнанням здійснюється по командам з центрального програмного модуля.

Блок безполуменевої газифікації підготовлених відходів (термоліз)

Виробничий процес утилізації комунальних відходів які утворюються за технологією термоліза виглядає по схемі наступним чином.

Підготовлені і відсортовані тверді побутові відходи (без харчових відходів і біомаси, а також без інертних матеріалів), які поступають для переробки, складуються. Зі складу вони формуються в завантажувальні партії і подаються в установку газифікації. Поступаючи відходи (за рахунок прямого і непрямого їх нагрівання за допомогою виробленого синтез-газу) підвищуються в своїй температурі, відбувається випаровування води і відокремлюється кисень. Висушені відходи через апарати з шнеків надходять в багатокаскадний реактор термоліза для безполуменевої своєї газифікації при температурі від 400°С до 950°С.

Кожен реактор термоліза складається з двох камер газифікації. В ході реакції безполуменевої газифікації утворюється синтез-газ, який далі надходить у відділення збагачення газу і там же відбувається його очищення від шкідливих домішок і побічних продуктів.

Полукоксування і фумігація твердих побутових відходів відбувається в обох камерах газифікації при різних температурах. Нагрівання, необхідне для процесу коксування, здійснюється за допомогою грілок в камерах згорання на зовнішньому кожусі реактора термоліза.

Контроль роботи реакторів газифікації і гарантія їх безпечної експлуатації реалізовані за допомогою ряду вимірювальних зондів і системи безпеки, сконцентрованої в єдину диспетчерську систему. Газопровідна система захищена від надлишкового тиску наявністю належної кількості контрольно-вимірювальних мембран. У разі підвищення внутрішнього тиску або в разі аварійної ситуації, газ, що утворюється відводиться до факела. Додатково є система забезпечення водою і водяною парою для моментальної зупинки реакції газифікації.

До реакторів газифікації приєднується каскад з двох послідовних агрегатів коксування. У них відбувається подальше термічне розкладання побутових відходів разом з первинним коксівним матеріалом для виділення синтез-газу. Як і реактор термоліза, агрегати коксування забезпечені обігрівальним кожухом для прямого нагріву. Одержуваний в результаті твердий залишок у вигляді коксу, який після відповідного охолодження за допомогою пари і води передаються в закриті ємності. У відділенні збагачення синтез-газ проходить систему скруберів, відокремлювачів, ємностей і насосів. До кожного реактору підключений скруббер (установка абсорбційної очистки газу). Після них газові потоки обох ліній з'єднуються і прямують через каскади абсорбційної очистки, які абсорбують, при своїй циркуляції, конденсат з коксівного газу, одночасно охолоджуючи його. При технології термолізу органічні речовини розпадаються на коротко ланцюгові вуглеводні, а окис металів, як і окис інших неорганічних речовин (наприклад, з'єднання окису сірки), редукуються. При очищенні синтез-газу досягається повна конденсація аліфатичних і ароматичних речовин. Вміст шкідливих домішок (наприклад, HCL) скорочується за рахунок нейтралізації вапняною водою, з дотриманням запропонованих вимог.

Масловмісне робоче середовище і вода відокремлюються за допомогою масляних сепараторів. Стічна вода додатково очищається активованим вугіллям і біологічним очищенням стічних вод установкою термоліза. Після цього стічні води можуть виводитися в систему відводу стічних вод промислових і виробничих зон. Повітря процесу термолізу, що відходить, потрапляє в біологічну очистку повітря, що відходить. Для усунення емісії запахів газів, що відходять, супутніх очищення стічних введення і багатоступінчастої сушінні відходів, вони відводяться з робочих зон по системі трубопроводів з інтегрованими біологічними прокладками.

Технологічний газовий потік, після проходження всіх процесів очищення, потрапляє в сховище газу. Сховище газу служить для прийому і буферизації синтез-газу, отриманого в процесі термолізу, для забезпечення харчування реакторів і агрегатів коксування, а також призначається для відводу газу споживачеві, за допомогою компресорної станції. За допомогою зворотного змішання виробленого газу, його якість з реакторних ліній зрівнюється. Одержуваний синтез-газ йде на прохання замовника із застосуванням додаткового обладнання по опції або на генерацію енергетичних ресурсів, або на виробництво різноманітної хімічної продукції.

Захисна система складається з факела, який служить, в разі аварійної ситуації, надійним відведенням синтез-газу з коксуючої установки або зі сховища газу. Сполучні трубопроводи оснащені арматурою, яка при відключенні енергозабезпечення автономно відкривається. З'єднання реакторів газифікації з факелом оснащені запобіжними мембранами для недопущення аварійного підйому тиску.

Для харчування установок використовується стічна вода з систем водопідготовки, яка потім повертається назад. Органічні залишки періодично вилучаються і завантажуються на установку термоліза. Система циркуляції води для очищення технологічного газу містить охолоджуючі установки, які в контурі циркуляційного водопостачання з'єднані з теплоносієм, що працюють на повітрі навколишнього середовища

СТАДІЇ ПЕРЕРОБКИ ВІДХОДІВ

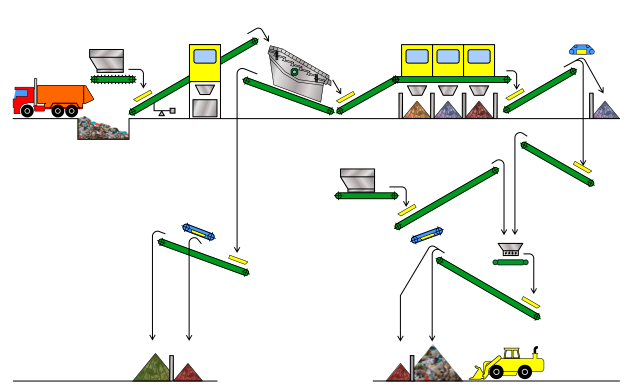

Стадія сортування відходів

Сортувальна станція

призначена для попередньої селекції утворених комунальних відходів, з метою відбору харчових відходів і біомаси, металу і скла, каміння, кераміки, піску та побутового будівельного сміття.

Відходи що надходять

Утворені комунальні відходи тимчасово складується на майданчику перед сортуючою станцією.

Завантаження

Одним навантажувачом відбираються окремо великогабаритні речі (дивани, шафи, телевізори, монітори комп'ютерів і т.д.). Іншим навантажувачом здійснюється постійне завантаження побутових відходів в бункер накопичувача для подачі на сортуючу станцію.

Вібраційне сито

Конвеєр-підйомник транспортує відходи з бункера накопичувача на конвейер- розподільник, з якого ці підготовлені відходи потрапляють на шайбове та вібраційне сито для просіювання дрібного матеріалу (пісок, каміння, кераміка і дрібне побутове будівельне сміття).

Станція ручного сортування (1)

Матеріал з вібраційного сита потрапляє на сортувальний конвеєр, розташований в закритій кабіні сортувальної станції для селекції харчових відходів і біомаси, скла, залишку металів після їх уловлювання до подачі на сортуючу станцію.

Станція ручного сортування (2)

Відсортовану на конвеєрі вторинну сировину, у вигляді скла і залишку металів, а також харчові відходи і біомаса, направляється на кожному робочому місці в шахти для скидання матеріалу

Магніти

Після проведення попереднього сортування відходів в закритій кабіні ручним способом, вхідна сировина направляється через ряд магнітів для уловлювання залишається брухту чорних і кольорових металів.

Обробка металів

Зібрана вторинна сировина у вигляді брухту чорних і кольорових металів підлягає пресуванню і пакуванню.

Шредер

Після проведення відбору брухту чорних металів вхідну сировину по конвеєру подається на шредер, з метою подрібнення відходів, які пройшли стадію сортування, до необхідних параметрів, для подальшої поставки в реактори безполуменевої газифікації.

Завершальний етап сортування

Підготовлені і відсортовані побутові відходи складуються на пристосований для цих цілей промисловий бетонний майданчик для подальшої подачі його в блок безполуменевої газифікації.

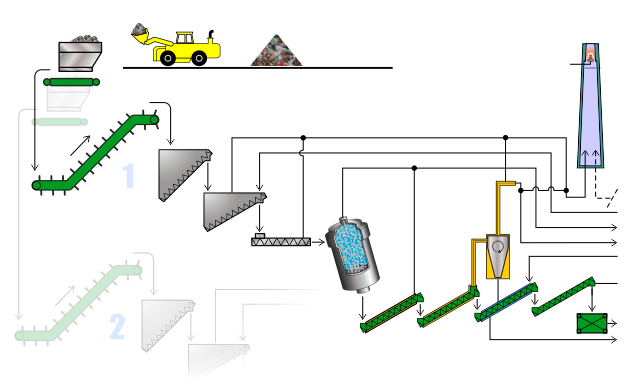

Стадія переробки сировини

Блок безполуменевої газифікації лінія 1 і лінія 2

Сировина яка пройшла стадію сортування та подрібнення до необхідних параметрів, надходить з промислового майданчика на блок безполуменевої газифікації для вироблення синтез-газу.

Подача подготовленного сырья в блок газификации

Отсортированные и подготовленные отходы со склада на промышленной площадке формируются в загрузочные партии и подаются в блок беспламенной газификации.

Головний реактор і реактор другого рівня

Блок сепарації

У приєднаному до реакторів безполуменевої газифікації блоці сепарації вироблений синтез-газ проходить очищення від дрібних мінеральних часток і пилу

Блок безпеки

Контроль роботи реакторів термолиза і гарантія їх безпечної експлуатації реалізовані за допомогою ряду вимірювальних зондів і системи безпеки, сконцентрованої в єдину диспетчерську систему.

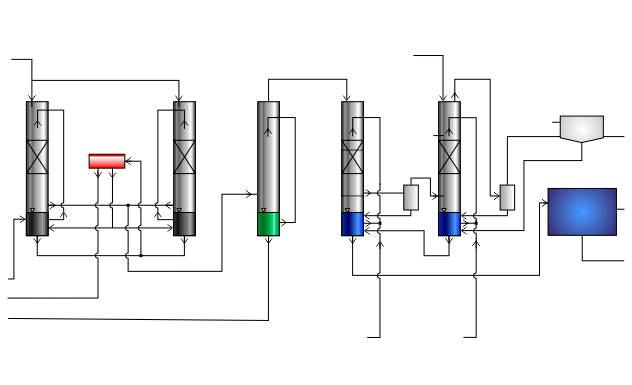

Стадія очищення синтез-газу

1 ступінь очищення синтез-газу

У відділенні збагачення вироблений синтез-газ проходить систему скруберів, відокремлювачів, ємностей і насосів. До кожного реактору підключений скруббер (установка абсорбційної очистки газу).

2 ступінь очищення синтез-газу

На другому ступені очищення синтез-газу відбувається первинне зменшення вмісту в ньому шкідливих домішок (наприклад, HCL) за рахунок нейтралізації вапняної водою, з дотриманням запропонованих вимог.

3 ступінь очищення синтез-газу

На третьому ступені відбувається остаточне очищення синтез-газу від шкідливих домішок.

4 ступінь очищення синтез-газу

На четвертій сходинці очищення синтез-газу досягається повна конденсація аліфатичних і ароматичних речовин. Під час останнього циклу шкідливі речовини і легкі частинки виводяться в пов'язаному з робочим середовищем стані.

Очищення води і повітря, що відходить

Сепаратор рідкої фракції, очищення води

Масловмісне робоче середовище і вода після реакторів безполуменевої газифікації відокремлюються за допомогою масляних сепараторів.

Очистка води

У блоці водоочищення присутня в технологічному процесі стічна вода після реакторів термолиза додатково очищається активованим вугіллям і біологічної обробкою стічних вод. Після цього стічні води можуть бути відведені в систему відводу стічних вод промислових зон.

Очищення води, повітряний стриппер

Блок повітряного стриппера використовується для біологічної очистки повітря, що відходить при проведенні процесу термолізу, а також для усунення емісії запаху, супутнього очищення стічних вод.

Порівняльні показники різних технологій утилізації та переробки утворюються комунальних відходів

|

Показателі |

Одиниця |

Технологія |

|||||

|

Термічна переробка |

Плазменная |

Бесполуменева |

Компостування (біологічна газифікація) |

||||

|

* |

** |

||||||

|

1 |

Удільні експлуатаційні витрати |

евро/1т ТБО |

34-45 |

30-35 |

45-57 |

45-55 |

27-32 |

|

2 |

Удільні экологічні платежі |

евро/1т ТБО |

2 |

2 |

1 |

нет |

2 |

|

3 |

Удільні доходи підприємства |

евро/1т ТБО |

20 |

17 |

5 |

90-200 |

5 |

|

4 |

Удільні енергетичні витратие |

КВт/1т ТБО |

50 - 70 |

50 - 70 |

500 |

65 |

90-120 |

|

5 |

Удільна займана площа |

м²/1т ТБО в год |

0,1-0,2 |

0,15-0,30 |

0,1-0,2 |

0,1 |

0,4-0,6 |

|

Екологічні аспекти |

|||||||

|

6 |

Наявність відходів виробництва |

% от маси ТПВ |

23 - 28 (зола та шлак) |

25 -30 (коксовий залишок) |

дрібно-дисперсная пил, возгони важки металів |

пісок і камені від сортування, золи та шлаку немає |

20 - 25 (не компости- |

|

7 |

Забруднення грунту |

|

тільки наявність відвалу шлаку |

тільки коксовий залишок |

практично нема |

нема |

Практично нема |

|

8 |

Забруднення грунтових вод |

|

нема |

нема |

нема |

нема |

нема |

|

9 |

Забруднення атмосфери |

|

в межах норм |

в межах норм |

важкі метали |

нема |

в межах норм |

|

Отримувані продукти переробки ТПВ |

|||||||

|

10 |

Енергія виробленого пара *** |

МВт/1 т ТПВ |

160 |

120 |

нема |

нема |

нема |

|

11 |

Електроенергія |

МВт/1 т ТПВ |

0,40 |

0,30 |

0,50 |

1,5-2,5 |

нема |

|

12 |

Компост |

% від маси ТПВ |

нема |

нема |

нема |

нема |

50 |

|

13 |

Чорний метал |

-«- |

2 |

2 |

3 |

3 |

3 |

|

14 |

Кольоровий метал |

-«- |

- |

0,3-0,4 |

- |

0,3-0,4 |

0,3 -0,4 |

|

15 |

Інше вторсировина |

-«- |

- |

5 -10 |

15 - 20 |

Склобой 3-6 |

5- 10 |

Технологія спалювання розглянута на прикладі використання топкових пристроїв з колосниковими гратами.

** В якості технології піролізу розглянута система з піролітичним реактором, що працює при середній температурі 850 ° С.

*** Виробляєма водяна пара використовується для виробництва електроенергії (власне і зовнішнє споживання), технологічних потреб і власних потреб заводу (опалення, вентиляція, ГВС)

Порівняння технологій: на прикладі діючого заводу спалювання відходів в Баку (Азербайджан), проекту заводу в Бурятії , і проекту заводу з безполуменевої газифікації відходів

Таблиця 2

|

Показники |

Одиниця вимірювання |

* Сміттєспалювальний завод IV покоління (Азербайджан). Побудований французькою компанією "CNIM S.A." |

Проект впровадження комплексу безполуменевої газифікації THERMOTEC POWER |

Проєкт заводу Mitsubishi Heavy Industries Ltd в Бурятії |

|

Потужність переробки відходів на рік |

Тон |

500 000 |

240 000 |

240 000 |

|

Генерація електроенергії |

МВт/г |

28 |

25 |

10,2 |

|

Використання природного газу в процесі виробництва |

Так/Ні |

Так |

Ні |

Так |

|

Залишки на захоронення |

Так/Ні |

Так |

Ні |

Так |

|

Кількість створених нових робочих місць |

Людина |

100 |

100 |

100 |

|

Приблизна займана площа |

Га |

20 |

4,5 |

7,0 |

* Посилання на публікацію в мережі Інтернет (джерело наведених даних) http://vesti.az/news/119327

Порівняння технології спалювання комунальних та промислових відходів з технологією безполуменевої газифікації вказує на користь останньої.