TECHNOLOGIA-ODPADY

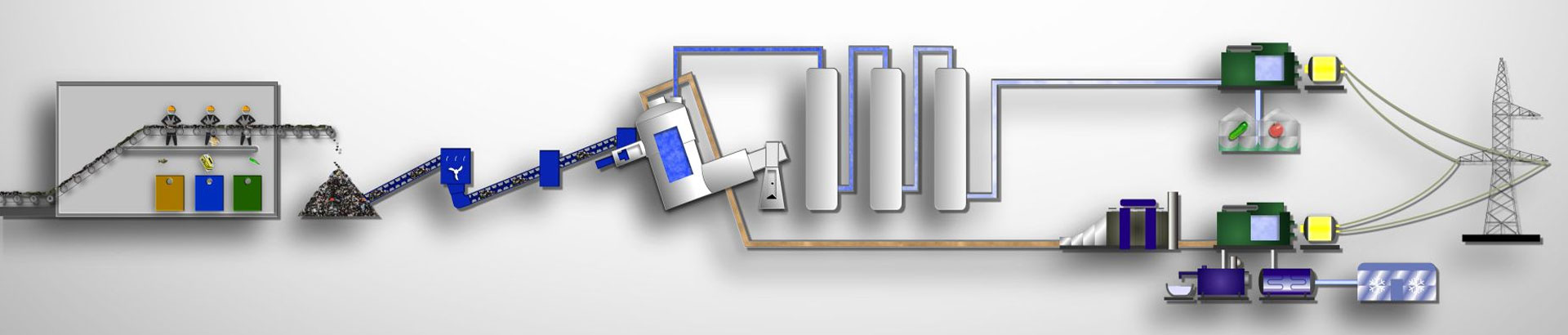

Krótki opis procesu bezpłomieniowego zgazowania odpadów komunalnych w urządzeniach wchodzących w skład kompleksuSkład kompleksu do bezpłomieniowego zgazowania

Kompleks do bezpłomieniowego zgazowania odpadów komunalnych składa się z następujących głównych jednostek:- jednostka sortowania materiału wsadowego -

do sortowania dostarczanych odpadów (odsiewanie kamieni i piasku, złomu, szkła i odpadów spożywczych z biomasy) - jednostka bezpłomieniowego zgazowania -

do produkcji gazu syntezowego i koksu - jednostka biogazu -do przetwarzania odpadów spożywczych i biomasy.

Dodatkowo na życzenie i życzenie klienta można zastosować instalacje do produkcji surowców energetycznych lub różnych produktów chemicznych z gazu syntezowego, a także mroźnie czy szklarnie. Stosowanie tych ostatnich w kompleksie (jako opcja) wiąże się wyłącznie z możliwością utylizacji koksu wytworzonego w procesie technologicznym, a także z wykorzystaniem nadmiaru energii cieplnej i elektrycznej.

Jednostka selekcji odpadów komunalnych

Jednostka selekcji przeznaczona jest do sortowania i rozdrabniania odpadów komunalnych w celu ich przygotowania do podania do modułów bezpłomieniowego zgazowania, przygotowania odpadów spożywczych i masy roślinnej do jednostki biogazu wyposażonej w urządzenia do produkcji energii elekrycznej oraz selekcji surowców wtórnych w postaci złomu żelaznego, złomu metali kolorowych, szkła w celu ich składowania i późniejszejszego zagospodarowania. Równolegle prowadzony jest odsiew materiałów obojętnych w postaci piasku, kamieni i gruzu budowlanego.

Jednostka biogazu z wyposażeniem do wytwarzania energii elektrycznej

Odsortowana część surowca, w postaci odpadów spożywczych i biomasy, ze względu na specyficzne właściwości, w celu jej dalszego przetworzenia wymaga zastosowania dodatkowego odcinka w jednostce obróbki wstępnej, w którym następuje jej zmielenie, oddzielenie wtrąceń nieorganicznych i pasteryzacja. Zgromadzenie wymaganej przez technologię części wsadowej przygotowanego surowca zostało zaprojektowane na 1-2 dni i odbywa się w zbiorniku odbiorczym. Ze zbiornika odbiorczego odpady spożywcze są przepompowywane do reaktora, w którym pozostają przez kolejne 8 do 10 dni. W reaktorze tworzone są specjalne warunki temperaturowe w zakresie od +25°C do + 28°C z zachowaniem wilgotności odpowiedniej dla procesu technologicznego wraz z kontrolą stopnia kwasowości pH. Surowiec jest dozowany w odpowiednich proporcjach do jednostki biologicznej w celu utrzymania równowagi bakteryjnej w podłożu biologicznym. Przerobiony substrat biologiczny jest ładowany i rozładowywany automatycznie. Po rozładunku substrat biologiczny jest rozdzielany na stałe nawozy biologiczne i płynne nawozy biologiczne. Otrzymywany gaz biologiczny jest gromadzony w zewnętrznych zbiornikach gazu i wykorzystywany do wytwarzania energii elektrycznej i cieplnej na potrzeby kompleksu. Gaz biologiczny odprowadzany jest rurociągiem wyposażonym w automatyczne urządzenia do usuwania kondensatu oraz urządzenia zabezpieczające, które chronią zbiornik gazu przed przekroczeniem dopuszczalnego ciśnienia. Ze zbiornika gaz biologiczny jest w sposób ciągły podawany do gazowej instalacji tłokowej w celu wytwarzania energii elektrycznej i cieplnej. Sterowanie pracą całej jednostki gazu bilogicznego wraz z urządzeniami do energii elektrycznej odbywa się przy pomocy poleceń zaprogramowanych czynności z centralnego modułu sterowania.Jednostka bezpłomieniowego zgazowania przygotowanych odpadów (termoliza)

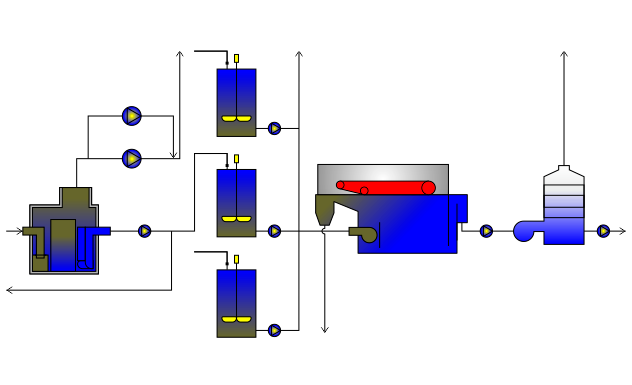

Proces produkcyjny utylizacji odpadów komunalnych z zastosowaniem technologii termolizy według schematu wygląda w sposób następujący.

Dostarczane do przerobu, odpowiednio przygotowane i posegregowane komunalne odpady stałe (bez odpadów spożywczych i biomasy, a także bez materiałów obojętnych) trafiają do magazynu, w którym są formowane w partie załadunkowe i następnie transportowane do instalacji zgazowania.

Dzięki bezpośredniemu i pośredniemu podogrzewaniu z wykorzystaniem wytworzonego gazu syntezowego, temperatura dostarczonych odpadów rośnie, następuję odparowanie wody i oddziela się tlen. Odpady przy pmocy podajników ślimakowych transportowane są do wielostopniowego reaktora termolizy, w którym dochodzi do ich bezpłomieniowego zgazowania w temperaturze od 400°C do 950°C. Każdy reaktor termolizy składa się z dwóch komór zgazowania. W trakcie bezpłomieniowej reakcji zgazowania powstaje gaz syntezowy, który następnie trafia do sekcji wzbogacania gazu, gdzie odbywa się jego oczyszczanie ze szkodliwych zanieczyszczeń i produktów ubocznych. Półkoksowanie i fumigacja stałych odpadów komunalnych odbywa się w obu komorach zgazowania w różnych temperaturach. Podgrzewanie niezbędne w procesie koksowania odbywa się przy pomocy palników w komorach spalania w zewnętrznej osłonie reaktora termolizy. Sterowanie pracą reaktorów zgazowania oraz kontrola bezpieczeństwa ich pracy odbywa się przy pomocy szeregu sond pomiarowych oraz systemu bezpieczeństwa, scalonych w spójnym systemie dyspozytorskim. System rurociągów zabezpieczony jest przed nadmiernym wzrostem ciśnienia przy pomocy odpowiedniej liczby membran kontrolno-pomiarowych. W przypadku wzrostu ciśnienia wewnętrznego lub w sytuacji awaryjnej wytwarzany gaz jest odprowadzany i spalany w pochodni. Dodatkowo zastosowano system podawania wody i pary wodnej w celu natychmiastowego zatrzymania reakcji zgazowania.

Do reaktorów zgazowania podłączona jest szergowo kaskada dwóch agregatów koksowniczych, w których następuje dalszy termiczny rozkład odpadów komunalnych wraz z pierwotnym surowcem koksowniczym

w celu uwolnienia gazu syntezowego. Podobnie jak reaktor termolizy, agregaty koksownicze są wyposażone w płaszcz grzewczy do bezpośredniego nagrzewania. Otrzymywany w procesie zgazowania stały odpad w postaci koksu, po odpowiednim schłodzeniu go przy pomocy pary i wody transportowany jest do zamkniętych zbiorników. W sekcji wzbogacania gaz syntezowy przechodzi przez system płuczek, separatorów, zbiorników i pomp. Do każdego reaktora podłączona jest płuczka (instalacja do absorpcyjnego oczyszczania gazu). Po przejściu przez sekcję wzbogacania, strumienie gazu obu linii łączą się i są przesyłane poprzez kaskady oczyszczania absorpcyjnego, które absorbują w swoim obiegu kondensat z gazu koksowniczego i jednocześnie go schładzają. W trakcie termolizy substancje organiczne rozpadają się na krótkołańcuchowe węglowodory, a tlenki metali oraz tlenki innych substancji nieorganicznych (np. związki tlenku siarki) ulegają redukcji. Podczas oczyszczania gazu syntezowego uzyskuje się całkowitą kondensację substancji alifatycznych i aromatycznych. Zawartość szkodliwych zanieczyszczeń (np. HCL) zmniejsza się dzięki neutralizacji wodą wapienną, przy zachowaniu określonych wymaganiań.

Czynnik roboczy zawierający olej oraz woda są rozdzielane przy pomocy olejowych separatorów. Ścieki są dodatkowo oczyszczane węglem aktywnym oraz w trakcie biologicznego oczyszczania ścieków w instalacji do termolizy. Ścieki można następnie odprowadzić do systemów odprowadzania ścieków (kanalizacji) znajdujących się w strefach przemysłowych i produkcyjnych. W celu wyeliminowania emisji zapachów z gazów powstających w trakcie oczyszczania ścieków i wielostopniowego osuszenia odpadów, gazy te odprowadzane są ze stref roboczych za pomocą systemu rurociągów wyposażonych w uszczelki biologiczne.

Strumień gazu technologicznego po przejściu procesów oczyszczania trafia do magazynu gazu. Magazyn gazu służy do magazynowania i buforowania gazu syntezowego uzyskanego w procesie termolizy, w celu zapewnienia stałego zasilania reaktorów i agregatów koksowniczych, Z tego magazynu, gaz jest również dostarczany do klientów przy pomocy stacji kompresorów. Dzięki wymieszaniu zwrotnemu wyprodukowanego gazu w przewodach reaktorów jego jakość wyrównuje się. Powstały gaz syntezowy dostarczany jest na życzenie do klienta z wykorzystaniem dodatkowych urządzeń albo wykorzystywany do produkcji surowców energetycznych lub różnych produktów chemicznych.

System ochronny składa się z pochodni, która w sytuacji awaryjnej służy jako niezawodne odprowadzenie gazu syntezowego z instlacji koksowej lub z magazynu gazu. Rurociągi łączące są wyposażone w armaturę, która w przpadku wyłączania zasilania, otwiera się autonomicznie. Połączenia reaktorów zgazowania z pochodnią są wyposażone w membrany bezpieczeństwa, aby zapobiec awaryjnemu wzrostowi ciśnienia. Do zasilania instalacji wykorzystywane są ścieki z systemów uzdatniania wody, które następnie są zawracane. Pozostałości organiczne są okresowo usuwane i dostarczane są do instalacji termolizy. System obiegu wody do oczyszczania gazu technologicznego posiada agregaty chłodnicze, które w obiegu zasilania wodą są połączone z wymiennikiem ciepła zasilanym powietrzem z otaczającego środowiska.

Schematy procesu bezpłomieniowego zgazowania odpadów

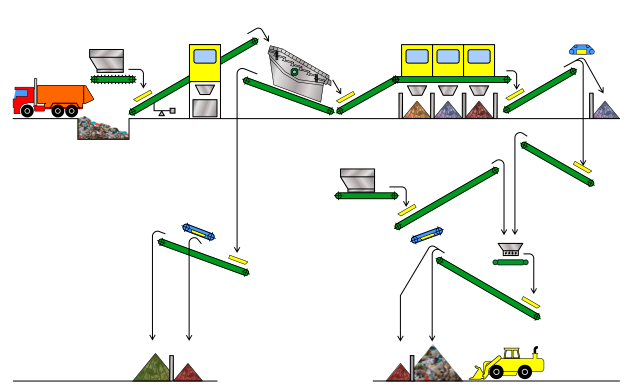

Etap sortowania odpadów

Stacja sortowania

służy do wstępnej selekcji odpadów komunalnych w celu wydzielenia z nich odpadów spożywczych i biomasy, metalu i szkła, kamieni, ceramiki, piasku oraz domowych odpadów budowlanych.

Dostarczane odpady

Odpady komunalne są tymczasowo składowane na placu przed stacją sortowania.

Załadunek

Jedna ładowarka odbiera i transportuje osobno duże przedmioty (sofy, szafy, telewizory, monitory komputerowe itp.). Przy pomocy innej ładowarki odbywa się stały załadunek odpadów komunalnych do bunkra magazynowego w celu ich dostarczenia do stacji sortowania.

Sito wibracyjne

Przenośnik-podnośnik transportuje odpady z bunkra magazynowego do przenośnika rozdzielającego, z którego tak przygotowane odpady trafiają na kulowe i wibracyjne sita, na których odsiewa się drobny materiału (piasek, kamienie, kawałki ceramiki i drobnych domowych odpadów budowlanych).

Stacja sortowania ręcznego (1)

Materiał z sita wibracyjnego spada na przenośnik sortujący znajdujący się w zamkniętej komorze stacji sortownia w celu odsiewania z odpadów spożywczych oraz biomasy, szkła i resztek metalu, przed dostarczeniem do stacji sortowania.

Stacja sortowania ręcznego (2)

Odzyskane na przenośniku sortującym surowce wtórne w postaci szkła i resztek metalu, a także odpady spożywcze i biomasa są transportowane z każdego stanowiska pracy do zbiorników w celu ich późniejszego rozładunku.

Magnesy

Po przeprowadzeniu wstępnego sortowania odpadów w zamkniętej komorze sposobem ręcznym, surowiec wsadowy przemieszcany jest przez szereg magnesów w celu wychwycenia złomu metali czarnych I kolorowych.

Obróbka metali

Zgromadzone surowce wtórne w postaci złomu metali czarnych I kolorowych są prasowane i pakowane.

Rozdrabniacz

Surowiec wsadowy po odsortowaniu z niego złomu metali czarnych, jest transportowany przenośnikiem do rozdrabniacza, w którym rozmiarów odpadów są zmniejszane do wymaganych parametrów, w celu ich dostarczania do reaktorów bezpłomieniowego zgazowania.

Zamykający etap sortowania

Przygotowane i posegregowane odpady komunalne składowane są na przystosowanym do tego celu betonowym placu przemysłowym w celu późniejszego ich dostarczenia do jednostki bezpłomieniowego zgazowania.

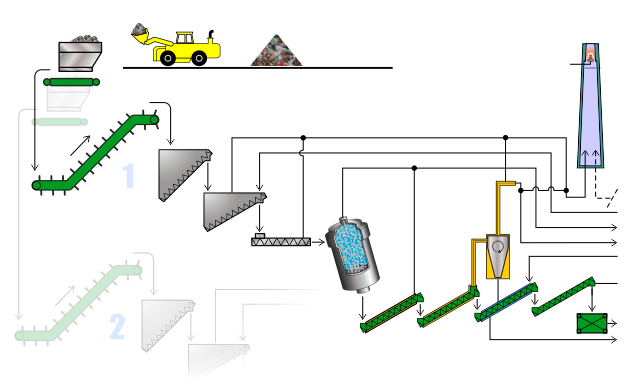

Etap przetwarzania surowca

Etap przetwarzania Syrowiny

Jednostka bezpłomieniowego zgazowania linia 1 i linia 2

Surowiec, po przejściu etapu sortowania i rozdrabniania do wymaganych parametrów jest dostarczany z placu przemysłowego do jednostki bezpłomieniowego zgazowania w celu wytworzenia gazu syntezowego.

Dostawa przygotowanego surowca do jednostki zgazowania

Poddane sortowaniu i przygotowane odpady z magazynu na placu przemysłowym są formowane w partie ładunkowe i transportowane do jednostki bezpłomieniowego zgazowania.

Reaktor główny i reaktor drugiego stopnia

Jednostka separacji

W przyłączonej do reaktorów bezpłomieniowego zgazowania jednostce separacji wytwarzony gaz syntezowy jest oczyszczany z drobnych cząstek mineralnych i pyłu.

Jednostka bezpieczeństwa

Kontrola pracy reaktorów termolizy i zapewnienie bezpieczeństwa ich pracy odbywa się przy pomocy szeregu sond pomiarowych oraz systemu bezpieczeństwa scalonych w jednym systemie dyspozytorskim.

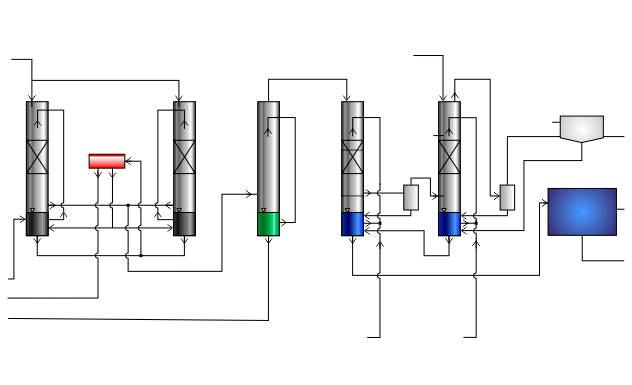

Etap oczyszczania gazu syntezowego

1 etap oczyszczania gazu syntezowego

W sekcji wzbogacania wytworzony gaz syntezowy przechodzi przez system płuczek, separatorów, zbiorników i pomp. Do każdego reaktora podłączona jest płuczka (jednostka absorpcyjnego oczyszczania gazu).

2 etap oczyszczania gazu syntezowego

W drugim etapie oczyszczania gazu syntezowego następuje pierwotna redukcja zawartości w nim szkodliwych zanieczyszczeń (na przykład HCL) poprzez neutralizację wodą wapienną, z zachowaniem określonych wymagań.

3 etap oczyszczania gazu syntezowego

W trzecim etapie następuje ostateczne oczyszczenie gazu syntezowego ze szkodliwych zanieczyszczeń.

4 etap oczyszczania gazu syntezowego

W czwartym etapie oczyszczania gazu syntezowego dochodzi do całkowitej kondensacji substancji alifatycznych i aromatycznych. Podczas ostatniego cyklu z gazu usuwane są szkodliwe substancje i cząsteczki lekkie w stanie związanym ze środowiskiem pracy.

Uzdatnianie wody i powietrza z procesu termolizy

Separator frakcji ciekłej, uzdatnianie wody

Czynnik roboczy zawierający olej i woda z reaktorów bezpłomieniowego zgazowania są rozdzielane przy pomocą olejowych separatorów.

Oczyszczanie wody

W jednostce uzdatniania wody, powstające w procesie technologicznym ścieki w reaktorach termolizy są dodatkowo oczyszczane węglem aktywnym oraz w procesie biologicznego oczyszczania. Ścieki następnie trafiają do systemu odprowadzania ścieków (kanalizacji) w strefach przemysłowych.

Uzdatnianie wody, odświeżacz powietrza

Odświeżacz powietrza służy do biologicznego oczyszczania powietrza z procesu termolizy, a także do eliminacji emisji zapachów powstających w trakcie oczyszczania ścieków.

Wskaźniki porównawcze różnych technologii utylizacji i przetwarzania odpadów komunalnych

|

Lp. |

Wskaźniki |

Jednostki miary |

Technologia |

||||

|

Obróbka termiczna |

Plazmowa |

Bezpłomieniowe zgazowanie (termoliza) |

Kompostowanie (zgazowanie biologiczne) |

||||

|

* Spalenie |

** Piroliza |

||||||

|

1 |

Jednostkowy koszt eksploatacji |

euro/t SOK |

34-45 |

30-35 |

45-57 |

45-55 |

27-32 |

|

2 |

Jednostkowa opłata środowiskowa |

euro/t SOK |

2 |

2 |

1 |

nie |

2 |

|

3 |

Jednostkowy dochód przedsiębiorstwa |

euro/t SOK |

20 |

17 |

5 |

90-200 |

5 |

|

4 |

Jednostkowy koszt energii |

euro/t SOK |

50 - 70 |

50 - 70 |

500 |

65 |

90-120 |

|

5 |

Jednostkowa powierzchnia właściwa |

m²/t SOK/rok |

0,1-0,2 |

0,15-0,30 |

0,1-0,2 |

0,1 |

0,4-0,6 |

|

Aspekty ekologiczne |

|||||||

|

6 |

Obecność odpadów produkcyjnych |

% masy SOK |

23 – 28 (popiół iżużel) |

25-30 (pozostałości koksu) |

Pył zawieszony, sublimaty metali ciężkich |

Piasek i kamienie z sortowania, bez popiołu i żużla |

20 – 25 (frakcje niekompostowalne) |

|

7 |

Zanieczyszczenie gleby |

|

tylko odpad żużla |

tylko pozostałości koksu |

Praktycznie nie ma miejsca |

Nie |

Praktycznie nie ma miejsca |

|

8 |

Zanieczyszczenie wód gruntowych |

|

Nie |

Nie |

Nie |

Nie |

Nie |

|

9 |

Zanieczyszczenie powietrza |

|

w granicach normy |

w granicach normy |

metale ciężkie |

Nie |

w granicach normy |

|

Produkty uzyskiwane z przerobu SOK (stałych odpadów komunalnych) |

|||||||

|

10 |

Energia produkowanej pary *** |

MWt/t SOK |

60 |

120 |

Nie |

Nie |

Nie |

|

11 |

Eenergia elektryczna |

MWt/t SOK |

0,40 |

0,30 |

0,50 |

1,5-2,5 |

Nie |

|

12 |

Kompost |

% masy SOK |

Nie występuje |

Nie występuje |

Nie występuje |

Nie występuje |

50 |

|

13 |

Metale żelazne |

% masy SOK |

2 |

2 |

3 |

3 |

3 |

|

14 |

Metale nieżelazne |

% masy SOK |

- |

0,3-0,4 |

- |

0,3-0,4 |

0,3 -0,4 |

|

15 |

Inne surowce wtórne |

% masy SOK |

- |

5 -10 |

15 - 20 |

stłuczka szklana 3-6 |

5-10 |

* Technologia spalania była rozpatrywana na przykładzie z zastosowaniem palenisk rusztowych.

** Jako technologię pirolizy analizowano kompleks z reaktorem pirolitycznym pracującym w średniej temperaturze 850°C.

*** Wytwarzana para wodna wykorzystywana jest do produkcji energii elektrycznej (na potrzeby własne i zewnętrzne), na potrzeby technologiczne oraz na potrzeby własne zakładu (do ogrzewania, wentylacji, zaopatrzenia w ciepłą wodę).

Porównanie technologii: na przykładzie działającej spalarni odpadów w Baku (Azerbejdżan), projektu zakładu w Buriacji oraz projektu instalacji bezpłomieniowego zgazowania odpadów

|

Wskaźnik |

Jednostka miary |

Spalarnia śmieci IV generacji w Baku (Azerbejdżan) zbudowana przez francuską firmę CNIM S.A.* |

Projekt wdrożeniowy kompleksu bezpłomieniowego zgazowania THERMOTEC POWER |

Projekt zakładu Mitsubishi Heavy Industries Ltd w Buriacji |

|

Zdolność przerobu odpadów rocznie |

Tona |

500 000 |

240 000 |

240 000 |

|

Produkcja energii elektrycznej |

MWt/h |

28 |

25 |

10,2 |

|

Wykorzystanie gazu ziemnego w procesie produkcyjnym |

TAK/NIE |

NIE |

NIE |

TAK |

|

Odpady z gazyfikacji |

TAK/NIE |

NIE |

NIE |

TAK |

|

Liczba utworzonych nowych miejsc pracy |

Osoba |

100 |

100 |

100 |

|

Przybliżona powierzchnia |

ha |

20 |

4,5 |

7,0 |

* Link do publikacji w Internecie (źródło podanych w tabeli danych): http://vesti.az/news/119327

Porównanie technologii spalania odpadów komunalnych i przemysłowych z technologią bezpłomieniowego zgazowania przemawia na korzyść tej drugiej.