ТЕХНОЛОГІЯ БЕЗПЛАМЕННОЇ ГАЗИФІКАЦІЇ ДЛЯ ПЕРЕРОБКИ ВУГІЛЛЯ (ТЕРМОЛІЗ))

Короткий вступ в технологію беспламенного газифікації (метод термолиза)КОМПЛЕКС БЕЗПЛАМЕННОЇ ГАЗИФІКАЦІЇ

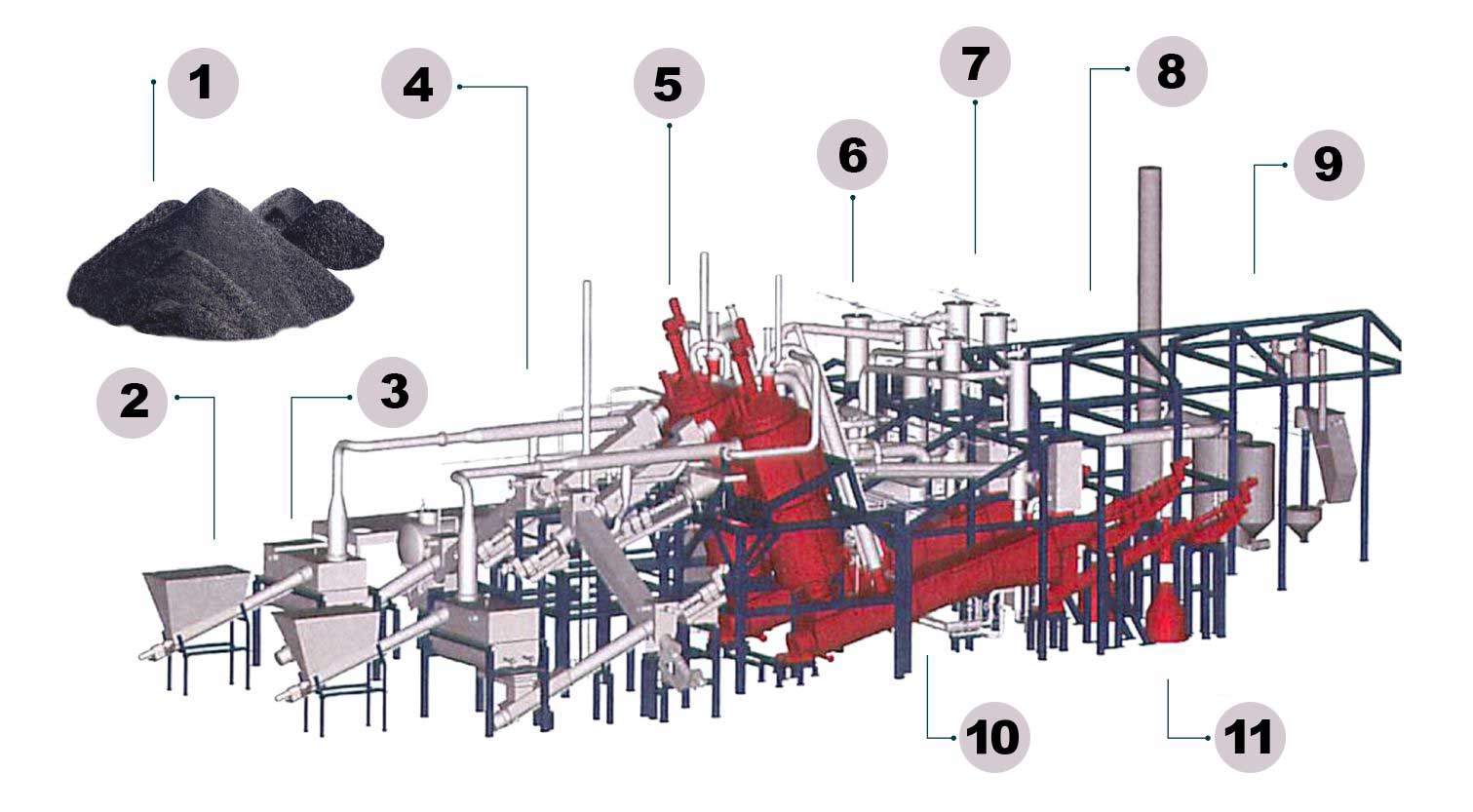

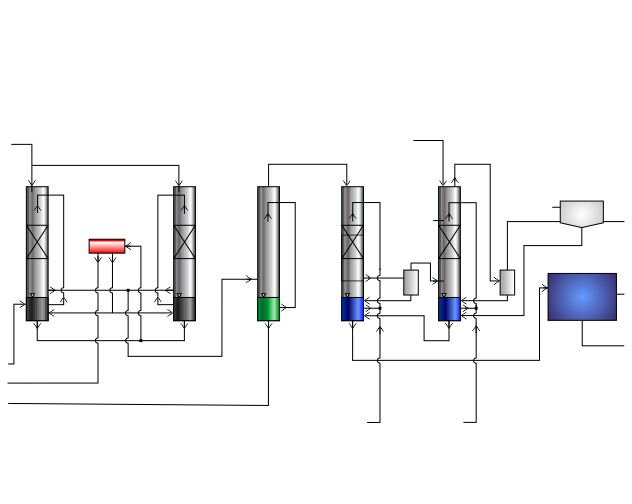

Основні блоки обладнання термолиза

1 - сировина, 2 – підготовка та завантаження, 3 - первинна сушка, 4 - додаткова сушка, 5 - реактори термолиза (основні), 6 - отримання та очищення газу, 7 - очищений синтез-газ, 8 - очищення води, 9 - сховище газу, 10 - реактори другого рівня, 11 - інертні матеріали

БЛОК ПІДГОТОВКИ СИРОВИНИ

(по опцІЇ)

для відбору мінеральної складової і вологи з сировини, зменшення вмісту в сировині сірки і подрібнення сировини до необхідних по технологічному процесу розмірів (не більше 150 мм по найбільшій стороні)

БЛОК ВИПУСКУ ХІМІЧНОЇ ПРОДУКЦІЇ АБО ПАЛИВА

(по опцІЇ)

для виробництва з синтез-газу цілого ряду хімічної продукції або автомобільного палива відповідно до технічного завдання замовника

БЛОК ГЕНЕРАЦІЇ ЕНЕРГЕТИЧНИХ РЕСУРСІВ

(по опцІЇ)

для виробництва електричної та теплової енергії з синтез-газу і коксу, що виробляються з сировини за технологією їх безполуменевої газифікації відповідно до технічного завдання замовника

БЛОК З ВІДБОРУ МЕТАЛІВ РІЗНИХ ГРУП

(по опцІЇ)

для виробництва електричної та теплової енергії з синтез-газу і коксу, що виробляються з сировини за технологією їх безполуменевої газифікації відповідно до технічного завдання замовника

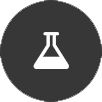

ОПИС ПРОЦЕСУ (термоліз)

Виробничий процес переробки органічної сировини у вигляді вугілля, торфу або горючих сланців (далі сировину) за технологією термоліза виглядає по схемі наступним чином.Сировину, що поступає для переробки (при необхідності проходить стадію збагачення і подрібнення на блоці підготовки сировини), складується. Зі складу сировина формується в завантажувальні партії, а потім подається по шнекам з завантажувального бункера в установку газифікації. Сировина, що надходить (за рахунок прямого і непрямого їх нагрівання за допомогою виробленого синтез-газу) підвищується в своїй температурі, відбувається додаткове випаровування залишків води і відокремлюється кисень.

Висушена сировина через апарати з шнеків надходить в багатокаскадний реактор термоліза для безполуменевої своєї газифікації при температурі від 400 ° С до 950 ° С. Кожен реактор термоліза складається з двох камер газифікації. В ході реакції безполуменевої газифікації утворюється синтез-газ, який далі надходить у відділення збагачення газу і там же відбувається його очищення від шкідливих домішок і побічних продуктів. Полукоксування і фумігація сировини відбувається в обох камерах газифікації при різних температурах. Нагрівання, необхідне для процесу коксування, здійснюється за допомогою грілок на зовнішньому кожусі реактора термоліза.

Контроль роботи реакторів газифікації і гарантія їх безпечної експлуатації реалізовані за допомогою ряду вимірювальних зондів і системи безпеки, сконцентрованої в єдину диспетчерську систему. Газопровідна система захищена від надлишкового тиску наявністю належної кількості контрольно-вимірювальних мембран. У разі підвищення внутрішнього тиску або в разі аварійної ситуації, утворюваний газ відводиться до факела. Додатково є система забезпечення водою і водяною парою для моментальної зупинки реакції газифікації.

До реакторів газифікації приєднується каскад з двох послідовних агрегатів коксування. У них відбувається подальше термічне розкладання сировини разом з первинним коксівним матеріалом для виділення синтез-газу. Як і реактор термоліза, агрегати коксування забезпечені нагрівальним кожухом для прямого нагріву. Одержуваний в результаті твердий залишок у вигляді коксу, який після відповідного охолодження за допомогою пари і води передаються в закриті ємності. У відділенні збагачення синтез-газ проходить систему скруберів, відокремлювачів, ємностей і насосів. До кожного реактору підключений скруббер (установка абсорбційної очистки газу). Після них газові потоки обох ліній з'єднуються і прямують через каскади абсорбційної очистки, які абсорбують, при своїй циркуляції, конденсат з коксівного газу, одночасно охолоджуючи його.

При технології термолізу органічні речовини розпадаються на коротко ланцюгові вуглеводні, а окис металів, як і окис інших неорганічних речовин (наприклад, з'єднання окису сірки), редукуються.

При очищенні синтез-газу досягається повна конденсація аліфатичних і ароматичних речовин. Вміст шкідливих домішок (наприклад, HCL) скорочується за рахунок нейтралізації вапняної водою, з дотриманням запропонованих вимог.

Повітря, яке відходить, процесу термолізу потрапляє в біологічну очистку повітря, що відходить. Для усунення емісії запахів газів, що відходять, супутніх очищенню стічної води і багатоступінчатому сушінню сировини, вони відводяться з робочих зон по системі трубопроводів з інтегрованими біологічними прокладками.

Технологічний газовий потік, після проходження всіх процесів очищення, потрапляє в сховище газу. Сховище газу служить для прийому і буферизації синтез-газу, отриманого в процесі термоліза, для забезпечення харчування реакторів і агрегатів коксування, а також призначається для відводу газу споживачеві, за допомогою компресорної станції. За допомогою зворотного змішання виробленого газу, його якість з реакторних ліній зрівнюється.

Одержуваний синтез-газ йде на прохання замовника із застосуванням додаткового обладнання по опції або на генерацію енергетичних ресурсів, або на виробництво різноманітної хімічної продукції.

Захисна система складається з факела, який служить, в разі аварійної ситуації, надійним відведенням синтез-газу з коксуючої установки або зі сховища газу. Сполучні трубопроводи оснащені арматурою, яка при відключенні енергозабезпечення автономно відкривається. З'єднання реакторів газифікації з факелом оснащені запобіжними мембранами для недопущення аварійного підйому тиску.

Для харчування установок використовується стічна вода з систем водопідготовки, яка потім повертається назад. Органічні залишки періодично вилучаються і завантажуються на установку термолиза. Система циркуляції води для очищення технологічного газу містить охолоджуючі установки, які в контурі циркуляційного водопостачання з'єднані з теплоносієм, що працюють на повітрі навколишнього середовища.

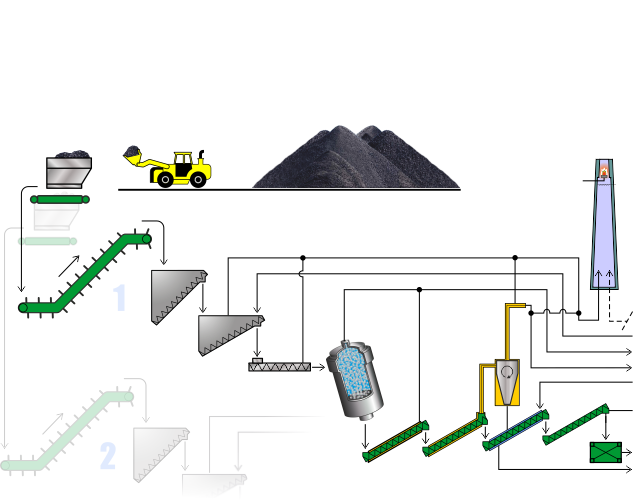

СТАДІЇ ПЕРЕРОБКИ ВУГЛІВ І ПАЛЬНИХ СЛАНЦІВ ЗА ТЕХНОЛОГІЇ БЕЗПЛАМЕННОЇ ГАЗИФІКАЦІЇ (ТЕРМОЛІЗА)

Стадія переробки сировини

Блок безполуменевої газифікації лінія 1 і лінія 2

Сировина яка пройшла стадію сортування та подрібнення до необхідних параметрів, надходить з промислового майданчика на блок безполуменевої газифікації для вироблення синтез-газу.

Подача підготовленої сировини в блок газифікації

Відсортовані та підготовлені відходи зі складу на промисловому майданчику формуються в завантажувальні партії і подаються в блок безполуменевої газифікації.

Головний реактор і реактор другого рівня

блок сепарації

У приєднаному до реакторів безполуменевої газифікації блоці сепарації вироблений синтез-газ проходить очищення від дрібних мінеральних часток і пилу

блок безпеки

Контроль роботи реакторів термолиза і гарантія їх безпечної експлуатації реалізовані за допомогою ряду вимірювальних зондів і системи безпеки, сконцентрованої в єдину диспетчерську систему

Стадія очищення синтез-газу

1 ступінь очищення синтез-газу

У відділенні збагачення вироблений синтез-газ проходить систему скруберів, відокремлювачів, ємностей і насосів. До кожного реактору підключений скруббер (установка абсорбційної очистки газу).

2 ступінь очищення синтез-газу

На другому ступені очищення синтез-газу відбувається первинне зменшення вмісту в ньому шкідливих домішок (наприклад, HCL) за рахунок нейтралізації вапняної водою, з дотриманням запропонованих вимог.

3 ступінь очищення синтез-газу

На третьому ступені відбувається остаточне очищення синтез-газу від шкідливих домішок.

4 ступінь очищення синтез-газу

На четвертій ступені очищення синтез-газу досягається повна конденсація аліфатичних і ароматичних речовин. Під час останнього циклу шкідливі речовини і легкі частинки виводяться, в пов'язаному з робочим середовищем, стані.

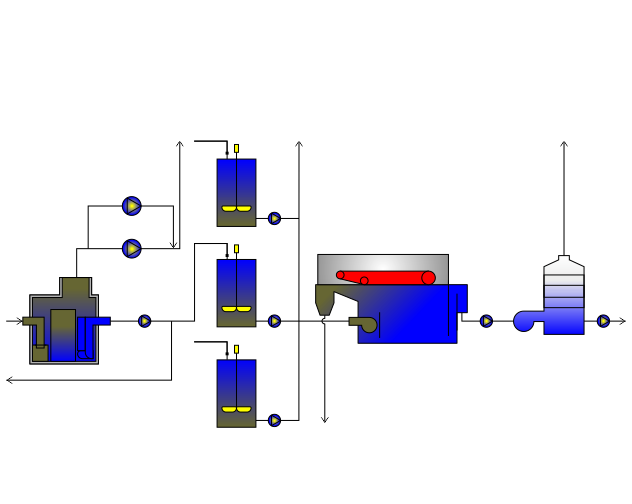

Стадія очищення води та повітря, що відходить

Сепаратор рідкої фракції, очищення води

Масловмісне робоче середовище і вода після реакторів безполуменевої газифікації відокремлюються за допомогою масляних сепараторів.

Очищення води

У блоці водоочищення присутня в технологічному процесі стічна вода після реакторів термолиза додатково очищається активованим вугіллям і біологічної обробкою стічних вод. Після цього стічні води можуть бути відведені в систему відводу стічних вод промислових зон.

Очищення води, повітряний стриппер

Блок повітряного стриппера використовується для біологічної очистки повітря, що відходить при проведенні процесу термолізу, а також для усунення емісії запаху, супутнього очищення стічних вод.

Порівняння характеристик технологій переробки горючих сланців

Таблиця 1

|

Найменування технології |

|||||

|

FUSHUN |

Кивитер |

Галотер |

PETROSIX |

THERMOTEC |

|

|

Країна |

Китай |

Естонія |

Естонія |

Бразилія |

Німеччина |

|

Компанія |

різні |

EESTI ENERGIA, VКG |

EESTI ENERGIA, VКG |

|

THERMOTEC POWER |

|

Тип реторти |

вертикальна |

вертикальна |

горизонтальна |

вертикальна |

наклонна |

|

Обсяг переробки сланцю, тон/день |

100 |

1 000 |

3 000 |

6 200 и 1 600 |

блок один 520 |

|

Розмір фракції, мм |

10 - 75 |

25 - 125 |

0 - 25 |

6 - 50 |

0 - 125 |

|

Вихід смоли по Фішеру-Тропшу, % |

65 |

75 - 80 |

73 - 78 |

85 - 90 |

-- |

|

Зміст вуглецю в золі, % |

Н.Д. |

8,0 |

1,5 |

Н.Д. |

0,01 |

|

Зміст вологи в золі, % |

Н.Д. |

30,0 |

15,0 |

Н.Д. |

1,0 - 3,0 |

Порівняння показників по впровадженню різних технологій переробки горючих сланців

Таблиця 2

|

Найменування технології |

|||||

|

FUSHUN |

Кивитер |

Галотер |

PETROSIX |

THERMOTEC |

|

|

Країна |

Китай |

Естонія |

Естонія |

Бразилія |

Німеччина |

|

Компанія |

різні |

EESTI ENERGIA, VКG |

EESTI ENERGIA, VКG |

|

THERMOTEC POWER |

|

Тип реторти |

вертикальна |

вертикальна |

горизонтальна |

вертикальна |

наклонна |

|

Обсяг переробки сланцю, тон/день |

100 |

1 000 |

3 000 |

6 200 и 1 600 |

блок один 520 |

|

Розмір фракції, мм |

10 - 75 |

25 - 125 |

0 - 25 |

6 - 50 |

0 - 125 |

|

Вихід смоли по Фішеру-Тропшу, % |

65 |

75 - 80 |

73 - 78 |

85 - 90 |

-- |

|

Зміст вуглецю в золі, % |

Н.Д. |

8,0 |

1,5 |

Н.Д. |

0,01 |

|

Зміст вологи в золі, % |

Н.Д. |

30,0 |

15,0 |

Н.Д. |

1,0 - 3,0 |

при ККД енергетичної установки 0,40 і переробці естонських сланців