TECHNOLOGIA BEZPŁONEGO ZGAZOWANIA DO PRZERÓBKI WĘGLA (TERMOLIZA)

Krótkie wprowadzenie do technologii bezpłomieniowego zgazowania (metoda termolizy)KOMPLEKS BEZPŁOMIENIOWEGO ZGAZOWANIA

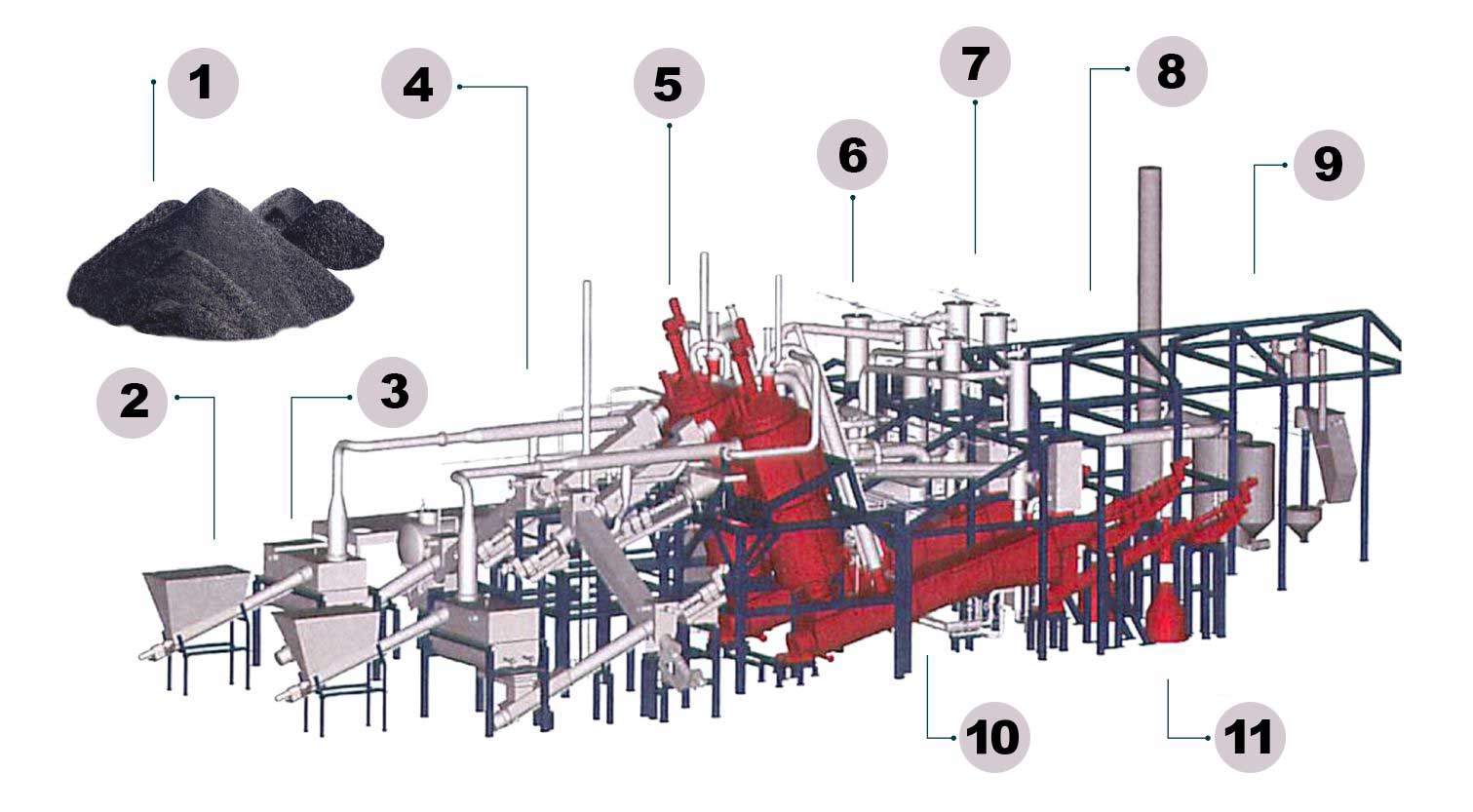

Główne jednostki urządzeń do termolizy

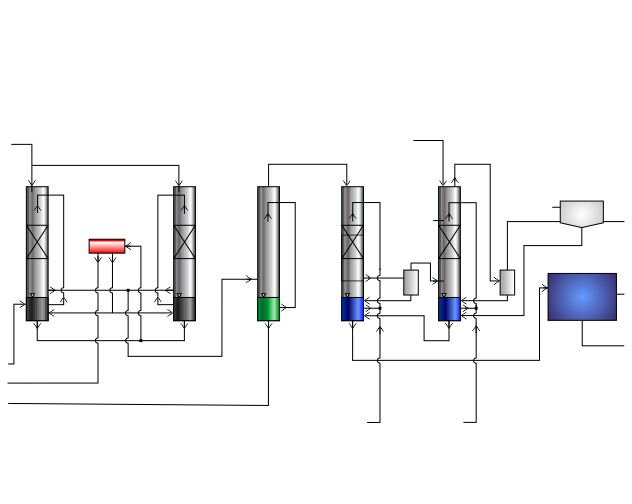

1 – surowiec, 2 – przygotowanie i załadunek, 3 – suszenie wstępne, 4 – suszenie dodatkowe, 5 – reaktory termolizy (główne), 6 – odbiór i oczyszczanie gazu, 7 – oczyszczony gaz syntezowy, 8 – uzdatnianie wody, 9 – magazyn gazu, 10 - reaktory drugiego stopnia, 11 - materiały obojętne

JEDNOSTKA PRZYGOTOWANIA SUROWCA

do oddzielania substancji mineralnych i wilgoci z surowca, zmniejszenia zawartości siarki w surowcu oraz zmniejszenia surowca do wymiarów wymaganych przez proces technologiczny (nie więcej niż 150 mm po największym boku)

JEDNOSTKA WYTWARZANIA PRODUKTÓW CHEMICZNYCH LUB PALIWA

do produkcji szerokiej gamy produktów chemicznych lub paliwa samochodowego z gazu syntezowego zgodnie ze specyfikacją techniczną zamówienia klienta

JEDNOSTKA WYTWARZANIA ZASOBÓW ENERGII

do produkcji energii elektrycznej i cieplnej z gazu syntezowego oraz koksu wytwarzanych z surowca przy pomocy technologii ich bezpłomieniowego zgazowania zgodnie ze specyfikacją techniczną zamówienia klienta

JEDNOSTKA SORTOWANIA METALI RÓŻNYCH GRUP

do produkcji energii elektrycznej i cieplnej z gazu syntezowego i koksu, wytwarzanych z surowca przy pomocy technologii ich bezpłomieniowego zgazowania zgodnie ze specyfikacją techniczną zamówienia klienta

OPIS PROCESU (termoliza)

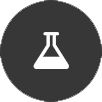

Proces produkcyjny przerobu surowców organicznych w postaci węgla, torfu lub łupków bitumicznych (zwanych dalej surowcem) przy zastosowaniu technologii termolizy według schematu przebiega następująco:

Surowiec dostarczany do przerobu (w razie potrzeby może być poddany wzbogaceniu i zmieleniu w jednostce przygotowania surowca) jest składowany na placu przemysłowym. Surowiec jest formowany w partie ładunkowe, które przy pomocy podajników ślimakowych są transportowane z zasobnika załadunkowego do jednostki zgazowania. Załadowany surowiec załadowny do jednostki zostaje podgrzany przy pomocy gazu syntezowego, następuje również odparowanie resztek wody i oddziela się tlen.

Wysuszony surowiec przy pomocy podajników ślimakowych trafia do wielostopniowego reaktora termolizy w celu jego bezpłomieniowego zgazowania w temperaturze od 400°C do 950°C. Reaktor termolizy składa się z dwóch komór zgazowania. W trakcie reakcji bezpłomieniowego zgazowania powstaje gaz syntezowy, który następnie trafia do sekcji wzbogacania gazu, gdzie jest oczyszczany ze szkodliwych zanieczyszczeń i produktów ubocznych. Półkoksowanie i fumigacja surowców odbywa się w obu komorach zgazowania w różnych temperaturach. Nagrzewanie niezbędne w procesie koksowania odbywa się przy pomocy grzałek rozmieszczonych w zewnętrznej osłonie reaktora termolizy.

Kontrola pracy reaktorów zgazowania i zapewnienie bezpieczństwa ich pracy odbywa się przy pomocy szeregu sond pomiarowych oraz systemu bezpieczeństwa scalonych w jednym systemie dyspozytorskim. System gazociągów zabezpieczony jest przed nadmiernym wzrostem ciśnienia przez odpowiednią liczbę membran kontrolno-pomiarowych. W przypadku wzrostu ciśnienia wewnętrznego lub w sytuacji awaryjnej powstały gaz jest automatycznie odprowadzany do pochodni. Dodatkowo stosowany jest system dostarczania wody i pary wodnej w celu natychmiastowego zatrzymania reakcji zgazowania.

Do reaktorów zgazowania podłączona jest kaskada dwóch agregatów koksowniczych. W nich następuje dalszy rozkład termiczny surowca wraz z pierwotnym materiałem koksowym w celu uzyskania gazu syntezowego. Podobnie jak reaktor termolizy, agregaty koksownicze są wyposażone w płaszcz grzewczy do bezpośredniego ogrzewania. Powstała w trakcie procesu stała pozostałość w postaci koksu, po odpowiednim schłodzeniu parą i wodą jest transportowana do zamkniętych pojemników. W sekcji wzbogacania gaz syntezowy przechodzi przez system płuczek, separatorów, zbiorników i pomp. Do każdego reaktora podłączona jest płuczka (instalacja do absorpcyjnego oczyszczania gazu). Po przejściu przez płuczki strumienie gazów obu linii łączą się i kierowane są przez kaskadę absorpcyjnego oczyszczenia, która podczas cyrkulacji absorbuje kondensat z gazu koksowniczego i jednocześnie go schładza.

W trakcie termolizy substancje organiczne rozkładają się na krótkołańcuchowe węglowodory, a tlenki metali, jak i tlenki innych substancji nieorganicznych (np. związki tlenku siarki) ulegają redukcji.

Podczas oczyszczania gazu syntezowego dochodzi do całkowitej kondensacji substancji alifatycznych i aromatycznych. Zawartość szkodliwych zanieczyszczeń (np. HCL) zmniejsza się poprzez neutralizację wodą wapienną z zachowaniem określonych norm i wymagań.

Powietrze powstające w procesie termolizy trafia do instalacji biologicznego oczyszczania powietrza. W celu wyelimoniwania zapachów gazów powstających w trakcie oczyszczania ścieków i wieloetapowego suszenia surowca, gazy te są usuwane ze stref roboczych systemem rurociągów ze zainstalowanymi w nich uszczelkami biologicznymi. Strumień gazu technologicznego po przejściu wszystkich procesów oczyszczania trafia do magazynu gazu.

Magazyn gazu służy do magazynowania i buforowania gazu syntezowego uzyskanego w procesie termolizy, do zasilania gazem reaktorów i agregatów koksowniczych, z niego również odprowadza się gazu do odbiorcy za pomocą stacji kompresowów. Poprzez zwrotne wymieszanie wyprodukowanego gazu w przewodach reakora, jego jakość wyrównuje się. Wytworzony gaz syntezowy dostarczany jest na życzenie klienta przy pomocy dodatkowych urządzeń opcjonalnie do wytwarzania surowców energetycznych lub do produkcji różnych produktów chemicznych.

System ochronny składa się z pochodni, która w sytuacji awaryjnej jest niezawodnym urządzeniem do odprowadzeniem gazu syntezowego z agregatu koksowniczego lub magazynu gazu. Rurociągi łączące wyposażone są w oprzyrządowanie, które po wyłączeniu zasilania, otwiera się automatycznie. Połączenia reaktorów zgazowania z pochodnią są wyposażone w membrany zabezpieczające, które zabezpieczają instalację przed awaryjnym wzrostem ciśnienia. Do zasilania jednostek wykorzystywane są ścieki z systemów uzdatniania wody, które następnie powracają z powrotem do system uzdatnia. Resztki organiczne są co jakiś czas usuwane i ładowane do jednostki termolizy.

System obiegu wody przeznaczonej do oczyszczania gazu technologicznego wyposażony jest w agregaty chłodnicze, które w schemacie obiegu wody połączone są z wymiennikiem ciepłą, zasilanym powietrzem z otaczającego środowiska.

SCHEMAT PROCESU

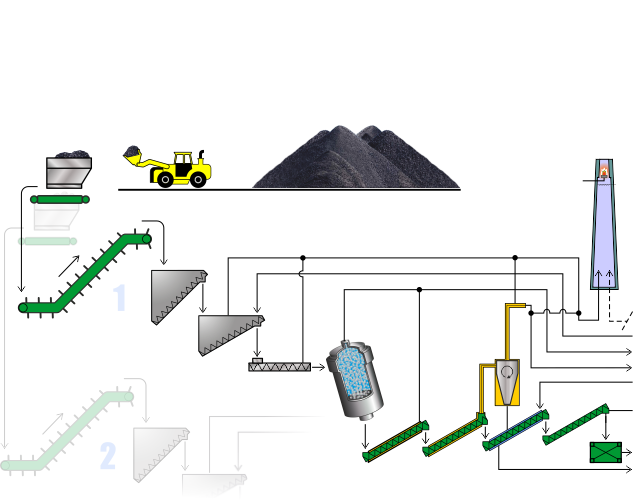

Etap przetwarzania surowca

Jednostka bezpłomieniowego zgazowania linia 1 i linia 2

Po przejściu etapu sortowania i rozdrobnienia do wymaganych parametrów surowiec jest dostarczany z placu składowego do jednostki bezpłomieniowego zgazowania w celu wytworzenia gazu syntezowego.

Dostarczanie przygotowanego surowca do jednostki zgazowania

Poddane sortowaniu i przygotowane odpady są formowane na placu składowym w partie ładunkowe i dostarczane do jednostki bezpłomieniowego zgazowania.

Reaktor główny i reaktor drugiego stopnia

Jednostka separacji

W jednostce separacji połączonej z reaktorami bezpłomieniowego zgazowania wytworzony gaz syntezowy jest oczyszczany z drobnych cząstek mineralnych i pyłu.

Jenostka bezpieczeństwa

Kontrola pracy reaktorów termolizy oraz zapewnienie bezpieczeństwa ich pracy odbywa się przy pomocy szeregu sond pomiarowych oraz systemu bezpieczeństwa, scalonych w jeden system dyspozytorski.

Etap oczyszczania gazu syntezowego

1 etap oczyszczania gazu syntezowego

W sekcji wzbogacania wytworzony gaz syntezowy przechodzi przez system płuczek, separatorów, zbiorników i pomp. Do każdego reaktora podłączona jest płuczka (instalacja do absorpcyjnego oczyszczania gazu).

2 etap oczyszczania gazu syntezowego

W drugim etapie oczyszczania gazu syntezowego następuje pierwotna redukcja zawartości w nim szkodliwych zanieczyszczeń (na przykład HCL) poprzez neutralizację wodą wapienną,z zachowaniem określonych wymagań.

3 etap oczyszczania gazu syntezowego

W trzecim etapie następuje ostateczne oczyszczenie gazu syntezowego ze szkodliwych zanieczyszczeń.

4 etap oczyszczania gazu syntezowego

W czwartym etapie oczyszczania gazu syntezowego dochodzi do całkowitej kondensacji substancji alifatycznych i aromatycznych. W ostatnim cyklu oczyszcania szkodliwe substancje i cząsteczki lekkie usuwane są w stanie związanym ze środowiskiem pracy.

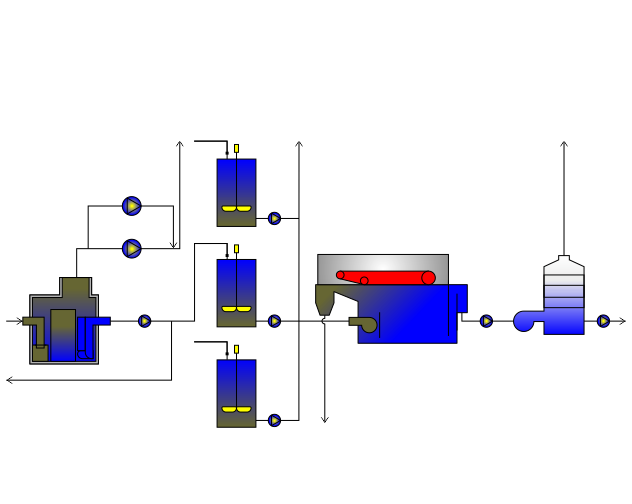

Etap oczyszczania wody i przepracowanego powietrza

Separator frakcji ciekłej, uzdatnianie wody

Czynnik roboczy zawierający olej oraz woda z reaktorów bezpłomieniowego zgazowania są rozdzielane przy pomocy olejowych separatorów.

Oczyszczanie wody

W stacji uzdatniania wody ścieki powstające w trakcie procesu technologicznego w reaktorach termolizy są dodatkowo oczyszczane węglem aktywnym oraz poddawne biologicznemu oczyszczaniu. Ścieki można następnie odprowadzić do systemu odprowadzania ścieków (kanalizacji) znajdujących się w strefach przemysłowych.

Uzdatnianie wody, odświeżacz powietrza

Jednostka odświeżania powietrza służy do biologicznego oczyszczania powietrza powstającego w trakcie procesu termolizy, a także do eliminacji emisji zapachów powstających w trakcie oczyszczania ścieków.

Porównanie charakterystyk technologii przerobu łupków bitumicznych

Tabela 1

|

|

Nazwa technologii |

||||

|

FUSHUN |

KIWITER |

Galoter |

PETROSIX |

THERMOTEC |

|

|

Kraj |

Chiny |

Estonia |

Estonia |

Brazylia |

Niemcy |

|

Firma |

różne |

EESTI ENERGIA, VКG |

EESTI ENERGIA, VКG |

THERMOTEC POWER |

|

|

Typ retorty |

pionowy |

pionowy |

poziomy |

pionowy |

nachylony |

|

Ilość przerobianych łupków bitumicznych w tonach dziennie |

100 |

1 000 |

3 000 |

6200 и 1600 |

jeden blok 520 |

|

Wielkość frakcji, mm |

10 - 75 |

25 - 125 |

0 - 25 |

6 - 50 |

0 - 125 |

|

Ilość smoły uzyskiwanej podczas syntezy Fischera-Tropscha, % |

65 |

75 - 80 |

73 - 78 |

85 - 90 |

-- |

|

Zawartość węgla w popiele, % |

Brak danych |

8,0 |

1,5 |

Brak danych |

0,01 |

|

Zawartość wilgoci w popiele, % |

Brak danych. |

30,0 |

15,0 |

Brak danych |

1,0 - 3,0 |

Źródło: przegląd literatury specjalistycznej

Porównanie wskaźników różnych technologii przerobu łupków naftowych

Tabela 2

|

FUSHUN |

Galoter |

THERMOTEC |

|

|

Rodzaj sprzętu |

FUSHUN |

UТТ 3000 |

THERMO 190 |

|

Firma |

SINOPEC |

EESTI ENERGIA, VКG |

THERMOTEC POWER |

|

Ilość przerabianych łupków bitumicznych, w tonach/dzień |

3 000 * |

3 000 * |

3 000 * |

|

Wielkość frakcji łupków bitumicznych do przerobu, w mm |

10 - 75 |

0 - 25 |

0 - 125 |

|

Produkcja wyrobów handlowych: |

|||

|

- energia elektryczna, MW na rok lub |

Brak danych |

930 000 * |

1 580 000 * |

|

- olej łupkowy, w tonach rocznie |

135 000 * |

135 000 * |

Nie |

|

- metanol lub amoniak, w tonach rocznie lub |

Nie |

Nie |

330 000 * |

|

- benzyna, w tonach rocznie |

Nie |

Nie |

145 000 * |

Źródło: przegląd literatury fachowej

* przy sprawności energetycznej instalacji 0,40 i przerobie estońskich łupków bitumicznych